|

风电产业

|

风电产业

|

风电产业

|

风电产业

来源:风电头条

时间:2025-08-25

17年时间,从38米到153米,中国风电叶片产业用“材料革命+智能制造+循环经济”三招绝技,点亮了全球能源转型的未来。

当153米叶片在蔚蓝的大海上迎风旋转,当智能工厂里AI机器人精准切割,中国叶片厂商正以“极限突破者”的姿态,重新定义风电产业的未来。

近日,东方电气自主研发制造的长度为153米的试验风机叶片在山东港口运往试验基地,国产风机叶片在长度方面又创下新纪录。

图片来源 东方风电

据国能能源研究院分析,2023年中国风电叶片市场规模约为442亿元,2024年,中国风电叶片行业市场规模达491亿元,同比增长11.09%。

国能能源研究院预计,至2025年末,中国叶片市场规模将达到573亿元,至2030年有望突破800亿元,年均复合增长率约为8%。

风机叶片市场几近百亿的增长空间背后,是整个风机叶片厂商技术与实力的较量。

风机叶片带动成本下降

叶片是风力发电机组的关键部件,它决定了机组的风能转换效率。叶片越大,风能转换效率越高,但相应的叶片重量就越重,研发生产难度也越大,技术制造门槛较高。

因此说,没有叶片技术的进步,就没有风机技术的创新。风电叶片的技术创新历程,其实也恰好是风电整机技术进步的核心。风机叶片技术的进步也让风电整机成本逐年降低。

《中国风电产业地图》数据显示,2024年,200米及以上的风轮直径机组装机占比达50%,比2023年提高约30个百分点。陆上风电平均风轮直径从2020年的135米提高到2024年的195米;海上风电风轮直径从2020年平均152米提高到2024年的平均235米。

风轮直径的提升,与叶片长度的增长息息相关。叶片长度增长推动单机容量升级也让风电成本不断降低。更长的叶片通常搭配更大容量的风机,而大容量风机的单位千瓦制造成本更低(规模效应)。

例如,从早期的兆瓦级以下风机到如今的 6 兆瓦及以上机型,随着叶片长度从几十米增至百米以上,单机容量大幅提升,使得单位装机容量的设备投入、建设安装成本等均有所下降。

国家发改委能源研究所《“中国 2030 年风电发展展望》报告内容显示:“2008 年,我国国产风电机组(不含塔筒)每千瓦价格大约为 6000-6300 元。”

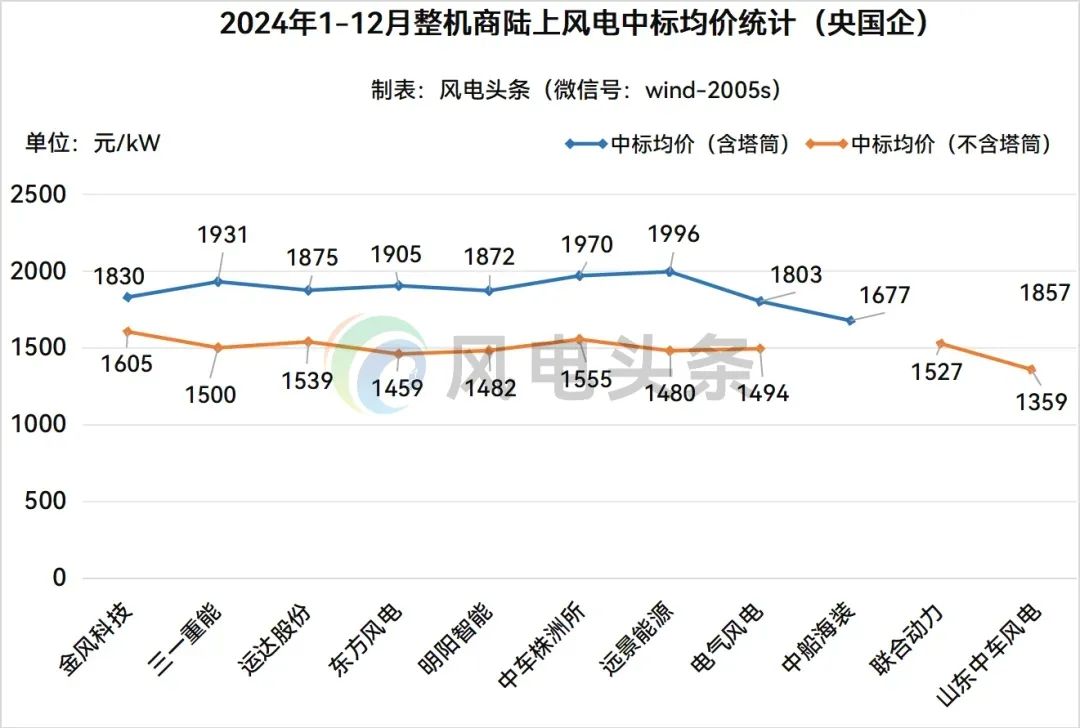

国能能源研究院不完全统计,2024年,央国企陆上风电项目(含塔筒)中标均价为1894元/千瓦,陆上风电项目(不含塔筒)中标均价为1513元/千瓦。海上风电项目(含塔筒)中标均价为3307元/千瓦,海上风电项目(不含塔筒)中标均价为2698元/千瓦。

由上述数据测算,中国风机价格从2008年的均价6200元/千瓦(不含塔筒),下降到2024年陆上风机均价1513元/千瓦(不含塔筒),降幅达到75%。而这期间风机叶片长度从38米提高到最高147米。

叶片技术全面革新

随着“双碳”目标推进和风电平价时代来临,叶片技术正经历从材料革命、结构优化到智能化制造的全面升级。

随着叶片尺寸的不断增加,叶片重心也在不断向外移动,对于叶片材料的刚性、均匀程度、材料密度以及叶片的尺寸精度都提出了更高的要求,因此,风机叶片从材料到结构以及智能制造领域都在不断升级。

风电叶片在在全玻纤情况下,随着叶片长度增加,自重占比不断上升,严重影响发电效率,因此在大功率风机应用场景中,碳纤维技术正在应用于大型叶片生产制造进程中。

风电头条获悉,受制于成本因素,目前碳纤维材料主要应用于叶片的主梁结构。主梁一般会占叶片整体重量的三分之一,却是支撑整支叶片的关键构件。使用碳纤维主梁,能够在最大程度节约成本的前提下,保证叶片强度,降低整体重量。

早在2002年,丹麦风电设备商——维斯塔斯就申请了碳纤维主梁风电叶片挤拉工艺专利,其V90-3MW机型的44米叶片采用碳纤维主梁,相比传统玻璃纤维叶片减重显著,且强度和刚度大幅提升。

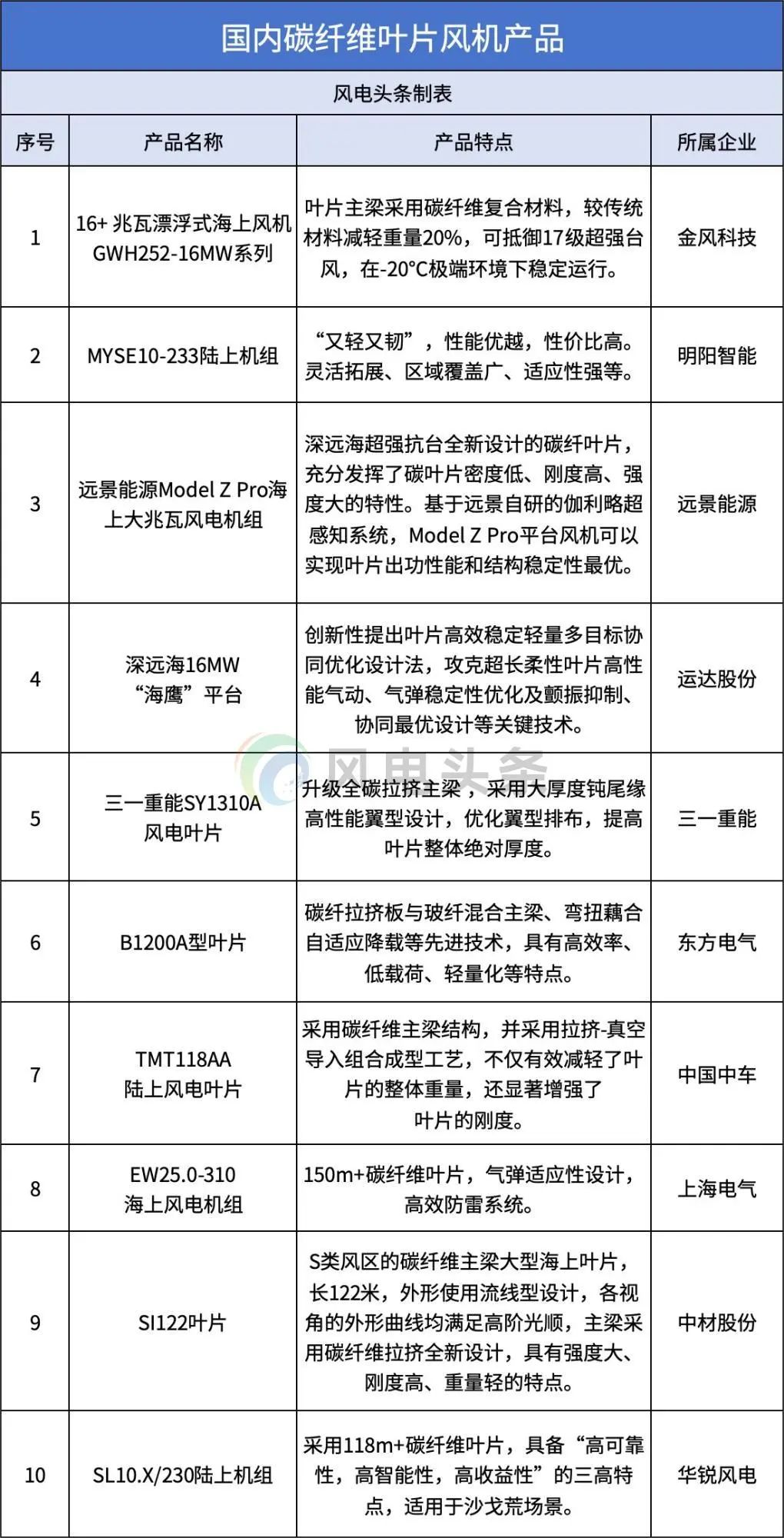

国内风电设备厂商近年来也在推出碳纤维的风机叶片产品,包括远景能源、金风科技、明阳智能、三一重能、电气风电等在内的多家风电企业已经推出了自己的碳纤维叶片的风机产品。

风电头条根据网上公开资料整理

从结构创新角度看,很多叶片生产企业采用了钝尾缘翼型,这种结构设计可以有效抵抗台风的袭击。

有些叶片厂商采用拉挤工艺主梁,减少铺层工序,减重20%。

还有一些厂商为了方便叶片运输,采用分段式设计。比如,2024年8月。东方风电自主研制的首套大型分段组装叶片在风场成功并网投运,这是东方风电打造“山地风电专家”的又一重要技术突破。

图片来源:东方风电

在智能化制造方面,2023年8月29日,明阳锡盟高端智能制造叶片项目在锡林浩特市明阳工业园区正式开工,2024年12月20日,由明阳智慧能源集团股份公司自主研制的碳玻混合叶片在锡林郭勒盟智能制造基地正式下线,预计年产百米以上陆上超长碳玻混叶片150套;

远景能源钦州智慧能源产业基地成功构建起包含智能风机整机制造、智能风机叶片制造及全球海上叶片测试中心的产业体系,成为广西唯一的海上风电装备制造产业集群,为区域风电产业发展筑牢了根基。

三一重能旗下的韶山叶片工厂,通过数字化与智能化升级让工厂拥有了一个“智慧大脑”,工作人员通过一台iPad就能实时监控工厂所有运行情况与生产数据,大到生产单元的温度湿度、设备运行状态,小到螺栓力矩控制、叶片打磨平整系数等工艺参数与技术指标,均能清晰呈现。

在当前国内风机叶片企业共同努力下,风机叶片技术已经不断取得突破和创新,随着国产碳纤维产能的扩展,风机叶片产品的成本仍有进一步下降的空间。

未来十年的机遇与挑战

风机叶片技术不断升级,叶片长度从几十米到上百米,未来叶片的升级是否还停留在长度的增加方面?

答案当然是否定的。因为叶片尺寸快速增长的背后,不仅是技术的革新,也意味着对风电行业各环节的挑战。

叶片大型化发展,不是简单换套模具那样简单,厂房规划也需要随之扩张,原有的厂房容纳不下同样数量的模具,转运及堆场所需要的空间也必须随之变大,这就意味着需要重新做厂房布局。

远景苍南零碳产业园 来源:远景能源

更长的叶片制造难度也会几何级数增加。这是由于长叶片的体积和重量更大,需要铺设的材料更多,所需要的时间更长,像铺层、灌注、合模等工序就非常耗费人力和时间来保证精度。

超长叶片带来运输方面的压力,也让风机在面临极端天气时面临断裂、折损的风险。

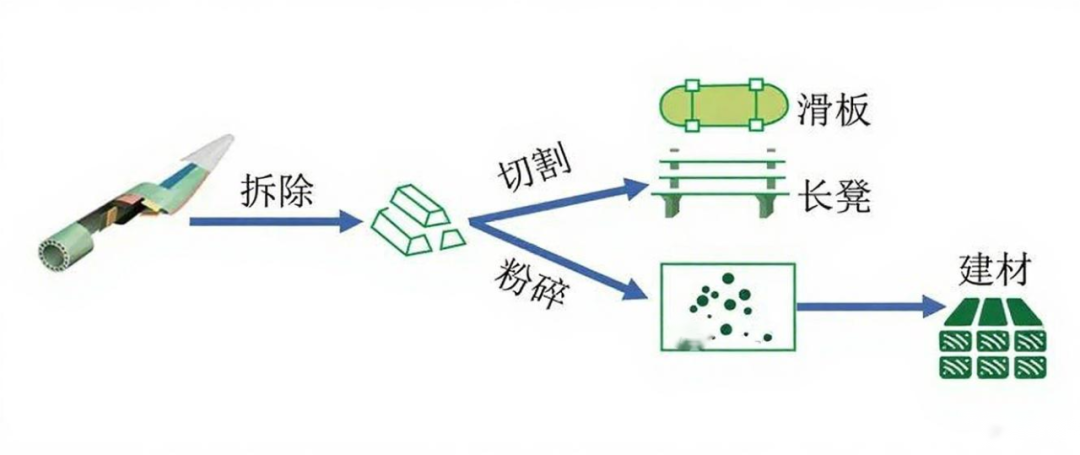

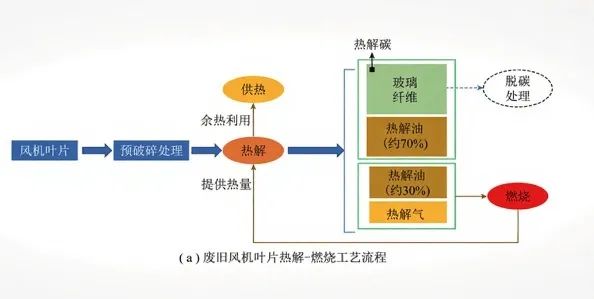

诸多挑战面前,风机叶片可能首先面临材料上的创新,尤其是有些风机叶片材料难以降解回收,风机叶片未来的技术创新机遇可能会瞄准可降解回收的生物基树脂材料,因为根据欧盟强制要求,到2030年叶片回收率要达85%,否则不能在欧盟市场销售。

叶片拆解流程示意图

此外,由于近年来海上风电大规模发展,更多的风电叶片厂商需要在材料创新角度考虑防台风、防盐雾腐蚀等刚性需求。

在生产技术上的创新,可能更多的企业会通过人工智能化技术,通过模拟测算,建设更为完善的测试平台,通过模块化分段设计,以超高精度实现更长叶片的智能化生产。

此外,随着分散式风电的发展,叶片的低噪声、微型化、美观化,也成为叶片企业新的创新方向。

未来十年,中国风电叶片产业的“极限”,或许不在于叶片能长到几百米,而在于能否以创新打破思维的叶片技术发展的边界。用材料科学重构环保基因,用数字技术定义制造精度,用全球视野构建产业新生态。

当每一片旋转的叶片都成为技术创新的载体,中国不仅会继续领跑全球风电装备制造,更将为世界能源转型提供“中国方案”!

素材来源:国家发改委内关研究所、CWEA、国能能源研究院、《中国风电产业地图2024》、东方电气、远景能源等

来源:风电头条

国际风力发电网声明:本文仅代表作者本人观点,与国际风力发电网无关,文章内容仅供参考。凡注明“来源:国际风力发电网”的所有作品,版权均属于国际风力发电网,转载时请署名来源。

本网转载自合作媒体或其它网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述。如因作品内容、版权和其它问题请及时与本网联系。

![]() 图片正在生成中...

图片正在生成中...